Un projet de conception et d’impression 3D en 3 étapes clés

mars 2021

La gestion de projet dans le domaine de l’impression 3D, comme dans tout autre domaine, c’est mettre en place des processus et des outils appropriés pour réussir et ne rien laisser au hasard. L’élaboration au préalable d’un plan de projet en plusieurs phases est donc essentielle pour faciliter sa gestion, limiter les risques associés et délivrer un produit de qualité dans les temps impartis.

De A à Z, il s’agit d’un processus collaboratif avec l’ensemble des parties prenantes (clients, équipes, …), généralement itératif, qui permet des échanges, changements, et améliorations constantes.

L’ensemble des équipes est sollicité :

- L’équipe commerciale, en 1ère ligne lors de l’identification des besoins du client

- Léquipe Recherche et Développement (R&D), garant de la faisabilité d’un projet et de la conception du produit

- L’équipe qualité et réglementaire, à contribution dans le cadre de la commercialisation d’un dispositif médical (DM)

- L’équipe de production, responsable de l’impression et de la livraison du produit final

Nous vous partageons dans cet article les 3 étapes clés pour la réussite d’un projet.

Etape 1

Démarrer un projet d’impression 3D : identifier les besoins du client

Quand on gère un projet de développement produit, on doit se poser les bonnes questions au bon moment. Il faut anticiper le maximum de paramètres pour ne pas être surpris lorsqu’on délivre aux utilisateurs finaux.

Les 4 questions indispensables à se poser :

- Quels sont les objectifs du projet ? Ici un tour d’horizon de 3 applications possibles

- Quelles ressources, humaines et matérielles, vais-je mettre en place pour le réaliser ?

- Quel est le budget disponible ?

- Sous quel délai vais-je pouvoir délivrer mon produit ? Quels sont les risques attendus ?

C’est pour cette raison qu’il est nécessaire d’être à l’écoute des besoins du client. En fonction du projet il peut s’agir d’un médecin, de représentants d’industries, de directeur d’institut de formation etc. Les ingénieurs et commerciaux doivent donc adapter leur communication en fonction de l’interlocuteur pour pouvoir le conseiller le mieux possible sur la conception de produit qu’il souhaite obtenir. Le rôle de l’équipe est de les orienter vers des produits viables et adaptés à leurs besoins.

A la fin de cette phase, une estimation de charges sera proposée au client et adaptée si besoin. Commencent ensuite la conception et le développement.

Etape 2

Développer un produit sur mesure : choisir la technologie d’impression 3D adaptée

1 | La phase de développement 3D dans les starting blocks

Le projet commence par une réunion de démarrage pour réunir l’ensemble des parties prenantes. C’est à ce moment-là que le cahier des charges est validé et l’on commence à aborder l’origine de la donnée d’entrée que l’on va convertir en fichier STL. L’équipe d’ingénieurs R&D conseille le client en début de projet pour déterminer quelle donnée d’entrée est la plus appropriée vis-à-vis de la demande.

Selon le type de projet, plusieurs sources permettent d’obtenir cette data:

La bonne communication avec le client est essentielle tout le long du projet pour s’assurer de l’alignement des attentes.

2 | Le choix de la technologie de fabrication en impression 3D selon le type de produit souhaité

La technologie utilisée dépendra du type de prototype souhaité, de la variété des matériaux utilisés (monomatière ou multimatières) et du temps disponible dont l’on dispose pour l’impression.

Les différentes technologies d’impression 3D disponibles sur le marché :

Lors de ce procédé, le matériau photopolymère est projeté sur le lit d’impression et immédiatement solidifié par une source de lumière, en général une lampe à UV. Cette technologie coûte plus chère que les autres mais apporte une excellente précision et un haut niveau de détails. Elle est très utile pour produire des produits très réalistes.

Cette technologie est basée sur du dépôt de fil fondu. Elle est pratique pour du prototypage rapide qui ne demande pas une précision élevée et qui ne nécessite pas nécessairement l’utilisation de plusieurs matériaux. Cependant, ce type d’impression est peu coûteux, rapide et permet l’accès à une grande variété de matériaux. Ce procédé peut être utilisé pour produire des pièces telles que des petites pièces mécaniques ou du petit matériel médical comme des visières, bancs de tubes à essai, etc.

La technologie SLA est basée sur le processus de photopolymérisation. Une résine photosensible est solidifiée par une source de lumière couche par couche. Le coût d’impression est plus élevé que celui de la technologie FDM mais reste accessible. On l’utilise généralement pour la production de produits précis à usage limité dans le temps (simulateurs de chirurgie, gouttières, etc.).

L’impression 3D à frittage sélectif par laser (frittage de matériaux en poudre couche par couche) est très appréciée pour produire des pièces de toute taille ayant des aspects fonctionnels précis et une bonne résistance dans le temps. Les coûts de production restent accessibles.

Contrairement à la technique SLS, la technique SLM utilise un laser qui va faire fondre la poudre métallique de façon successive couche par couche. Cette technologie va permettre de produire des pièces spécifiques durables et robustes tel que la fabrication d’implants en titane.

Multi Jet Fusion est une technologie à base de poudre qui n’utilise aucun dispositif laser. Sa spécificité est de combiner deux agents : un agent liant pour fusionner la poudre et un agent spécifique, dit « détaillant », pour lisser la surface. Principalement destiné à faire de la pièce de série durable, ce procédé peut être utilisé pour la réalisation de modèles anatomiques.

Quelque soit le produit à réaliser, un bon cabinet d’études saura conseiller la bonne technologie à utiliser.

3 | La conception assistée par ordinateur en itération avec le client

La conception se réalise sur un logiciel de Conception Assisté par Ordinateur (CAO).

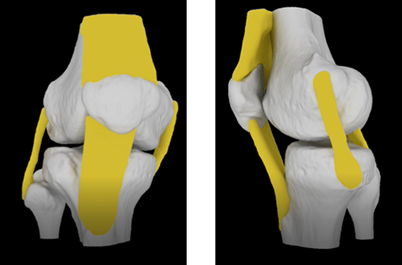

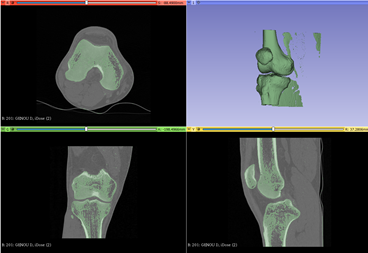

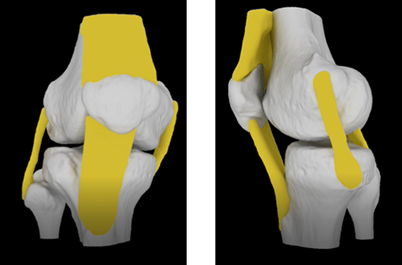

Dans le cas où la donnée d’entrée est une imagerie médicale, l’équipe R&D réalise une étape de segmentation sur un logiciel dédié pour transformer l’imagerie en un/des fichiers 3D qui serviront de base de travail. Il s’agit de colorier les zones d’intérêt sur un logiciel de segmentation pour obtenir une géométrie.

Par exemple, la segmentation d’un CT-Scan va permettre d’obtenir la géométrie d’une mandibule. C’est à partir de cela qu’une gencive sera ensuite conçue.

Grâce aux dessins 3D, l’équipe R&D peut communiquer avec le client sur le design du modèle en s’appuyant sur les images du modèle virtuel et itérer jusqu’à une validation du modèle 3D par le client.

Etape 3

Délivrer et collecter des retours terrains : améliorer continuellement la conception

1 | La pièce est conçue sur ordinateur, l’impression 3D peut être lancée

Les fichiers 3D conçus sont alors importés sur un logiciel d’impression. Ce logiciel est propre à la technologie d’impression 3D sélectionnée.

Comme décrit plus haut, il est possible pour certaines technologies (exemple : Polyjet) d’attribuer différents matériaux pour une seule pièce afin de différencier les régions anatomiques.

Être capable d’adapter la dureté et la couleur afin de représenter au mieux chaque partie d’une pièce est le gage d’une réelle expertise.

2 | Le post process : dernière étape du processus de fabrication d’impression 3D

Le process de fabrication ne s’arrête pas au moment où la pièce est imprimée. Il faut passer par des étapes de post-traitement plus ou moins longues en fonction de la technologie utilisée pour enlever l’excédent de matériaux ou dans certains cas les supports d’impression.

Par exemple, s’il s’agit d’une impression Polyjet, ce process comprend :

– Un grattage manuel

– L’utilisation d’une machine Waterjet (eau froide pressurisée)

– L’introduction des pièces dans un bac à soude

Un 1er prototype du modèle est obtenu. Selon la complexité des projets il peut être nécessaire de réaliser plusieurs prototypes avant l’obtention du modèle final.

L’impression 3D permet d’itérer très rapidement, c’est un atout majeur dans le développement produit. Ce développement itératif est d’autant plus efficace quand les machines d’impression sont sur place ; l’équipe R&D et l’équipe de production pouvant travailler avec plus de proximité.

Une fois le prototype validé par le client, le modèle peut être fabriqué en quantité puis expédié.

3 | Un suivi et une amélioration continue pour gagner en performance

Dès que les modèles sont mis dans les mains de clients, l’équipe doit continuer de les accompagner pour s’assurer que leurs besoins ont été couverts et d’autre part pour collecter leur expérience et tirer les enseignements positifs et négatifs du projet terminé.

Chez Bone 3D, nous nous assurons que l’ensemble de ces étapes sont couvertes pour donner vie aux projets de nos clients.

Nous cherchons continuellement à améliorer nos manières de travailler et la qualité de nos produits en prenant en compte leurs retours utilisateurs: nous progressons chaque jour grâce à vous !