En quoi l'impression 3D titane de proximité va révolutionner la santé ?

L’acquisition cet été d’une nouvelle machine titane SLM280 (Selected Laser Melting) de chez SLM solutions est l’occasion pour nous de revenir sur les avantages de cette technologie de pointe. Il est reconnu que l’impression 3D titane est un procédé de fabrication additive qui combine d’excellentes propriétés mécaniques pour une application en santé.

Cependant, malgré ses avantages, l’utilisation de l’impression 3D titane peut présenter certaines contraintes d’utilisation : les exigences réglementaires applicables aux dispositifs médicaux titane sont considérables et les délais associés à la production/livraison d’une pièce imprimée en titane peuvent être excessifs (jusqu’à 5 semaines pour des besoins souvent urgents).

Dans cet article nous vous partageons le procédé de cette technologie, son intérêt, notamment en santé, et ses axes de développement pour les années à venir.

Pour en savoir plus, n’hésitez pas à consulter notre autre article sur les différentes technologies d’impression 3D en santé.

L’impression 3D titane, pourquoi ?

L’impression 3D titane est une technologie de fabrication additive largement utilisée en routine dans de nombreux secteurs industriels (aéronautique, spatial, joaillerie, etc..). Elle est choisie notamment pour sa robustesse et la complexité des pièces qu’elle permet de concevoir.

Dans le domaine de la santé l’utilisation de titane pur (grade 2) est idéale et a déjà démontré d’excellents résultats en biocompatibilité. Ce matériau est résistant, léger et présente des propriétés mécaniques intéressantes qui facilitent sa bio-intégration dans le corps humain, en effet, le titane est ostéoconducteur.

Actuellement, peu de machines sur le marché fonctionnent avec du titane pur comme notre SLM280. Ses avantages sont pourtant non négligeables : une plus grande résistance à la corrosion et la meilleure biocompatibilité possible.

A la place, beaucoup d’entre elles utilisent d’autres alliages, souvent moins cher à la production.

Comment fonctionne une machine SLM ?

Le fonctionnement d’une SLM : quelles contraintes ?

La technologie SLM est un procédé de fabrication additive basé sur le principe de fusion de poudre métallique.

La poudre atomisée (extrêmement fine et fluide) est hautement explosive et peut s’enflammer au contact de l’air. Pour éviter ce type de situation, la machine est toujours sous environnement argon à plus de 98%. Pour assurer la sécurité des techniciens de production (l’argon est un gaz noble présent naturellement dans l’atmosphère, mais en grande quantité il peut asphyxier), un détecteur à argon est présent dans la pièce et se met à sonner si la quantité d’oxygène dans l’air devient trop faible.

Comment se déroule une impression 3D titane ?

- La poudre contenue dans le réservoir descend par gravité dans la machine

- Le bras (racleur) dans la machine est mobile et distribue la poudre de manière régulière sur le plateau de fabrication. Il est possible de choisir la hauteur de couche qui est généralement de 30 microns. Le dépôt se fait dans les deux sens (avant/arrière), le racleur vient racler le surplus de poudre et le faire tomber dans un trop plein

- Deux sources de lasers envoient deux rayons qui sont canalisés au niveau de deux lentilles contrôlées par ordinateur

- Les lasers font fusionner le titane à sa température de fusion sélectivement selon le « slicing » : les tranches de matières issues du fichier 3D à imprimer

- L’atmosphère locale est contrôlée au niveau du plateau pendant la fabrication pour maîtriser la fusion et diriger les déchets vers des filtres . Ce filtre est régulièrement vidé et nettoyé

- Après chaque étape de fusion, le racleur redépose une couche de poudre et le processus recommence

- Après la dernière couche fusionnée, on obtient en résultat un bloc (appelé “cake”) de poudre que le technicien nettoie à l’aide d’un pinceau, à l’image d’un archéologue, pour venir déterrer et nettoyer la pièce . Cette étape requiert l’utilisation d’une tenue spécifique et se fait les gants dans la machine sous argon

- Il faut ensuite retirer à la main les supports en titane qui tiennent les pièces et permettent la dissipation de l’énergie thermique des lasers

- La finition se fait avec une sableuse, afin de décaper la poudre restante. Pour finir, les pièces médicales passent par un laveur désinfecteur.

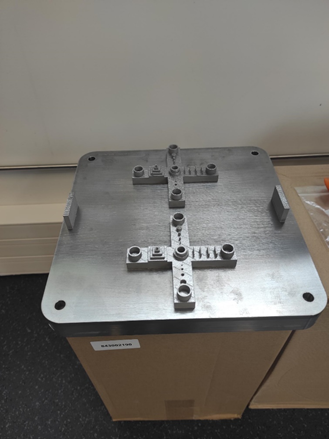

Pour notre machine, les plateaux d’impression peuvent contenir une cinquantaine de pièces du type prothèse de hanche, vis, genou etc.

Comment la poudre titane est-elle recyclée ?

Pour les prochaines impressions, la poudre est triée à l’aide d’un tamis à ultrason (on retire les grains de taille trop importante) puis recyclée.

Chez BONE 3D, nous avons fait le choix de garder ce processus de recyclage manuel. En effet, contrairement à du recyclage automatique qui peut se faire en routine, nous avons la volonté de contrôler précisément la poudre à chaque impression. Le but est d’analyser et de déterminer à partir de quand la poudre est trop contaminée ou trop oxydée, et à quel moment elle n’est plus propre pour la fabrication d’un dispositif médical (DM).

Quel est l’intérêt de l’impression 3D titane en santé ?

L’impression 3D titane possède une grande adaptabilité et participe à la production de pièces implantables sur mesure dans diverses spécialités tel que la chirurgie maxillo-faciale, chirurgie orthopédique, en ostéosynthèse (guides, vis et plaques de chirurgie) ou bien pour la conception de prothèse articulaire.

Ce type de pièces sont des dispositifs médicaux, et afin de les mettre sur le marché il est nécessaire de certifier le process de fabrication titane.

La machine SLM280 de chez SLM solutions est un dispositif de haute fiabilité qui permettra à BONE 3D d’assurer la reproductibilité de ses impressions et de garantir sa certification.

Quelles sont les limites de l’impression 3D titane ?

Une des principales problématiques que l’on peut rencontrer avec l’impression 3D titane aujourd’hui, c’est le temps que peut prendre la livraison d’une pièce. Actuellement, le délai d’attente pour obtenir une pièce titane est de 7 jours d’attente minimum (en express), mais la plupart du temps ce délai peut atteindre jusqu’à 5 semaines. Cette période est incompatible avec le traitement des patients porteurs de certaines pathologies.

Prenons l’exemple d’un patient qui a un cancer agressif et qui a besoin d’un implant dans le cadre d’une chirurgie reconstructrice : dans ce cas, attendre 5 semaines peut condamner le patient. Lui offrir en 48heures un dispositif sur mesure 100% adapté à sa pathologie, c’est augmenter ses chances de survie et sa qualité de vie.

Que peut-on espérer de l’impression 3D titane chez BONE 3D ?

Grâce à l’acquisition de cette nouvelle machine titane, nous aspirons répondre aux problématiques actuelles de l’impression titane : nous souhaitons produire localement, apporter la proximité aux hôpitaux, et leur fournir des dispositifs titane beaucoup plus vite que d’habitude tout en améliorant les performances des pièces produites.

Nos imprimantes étant placées en plein centre de Paris, nous avons pour objectif de devenir leader sur l’impression 3D de dispositifs médicaux implantables dans la région. Nous visons à irriguer tous les hôpitaux parisiens dans un premier temps, puis s’étendre à la France dans un second.

Aussi, avec notre service HospiFactory, le personnel d’hôpital peut profiter d’un parc d’imprimantes directement dans leur établissement, afin qu’ils comprennent davantage les enjeux de l’impression 3D et qu’ils puissent soumettre leurs idées.

Ainsi, BONE 3D propose la proximité, le gain de temps pour les équipes soignantes et ouvre ses portes pour accueillir les idées innovantes du personnel soignant.

Vous souhaitez être au courant des dernières actualités de BONE 3D ? Suivez-nous sur les réseaux sociaux LinkedIn, Facebook, Instagram et sur Youtube !

L’équipe BONE 3D