Quelle technologie d'impression 3D choisir dans la santé ?

Jonas Kosior – Responsable de production impression 3D, mai 2021

Comme expliqué dans un de nos précédents articles « Un projet de conception et d’impression 3D en 3 étapes clés », le fichier 3D à imprimer est initialement obtenu à partir d’une modélisation 3D sur ordinateur. C’est sur ce fichier que se basera l’imprimante pour produire le modèle physique final.

Globalement, de nombreuses études/articles soutiennent le fait que l’impression 3D :

Bref, que voulez-vous de plus, l’impression 3D a déjà fait ses preuves et ce n’est que le début !

Selon l’utilisation finale que vous faites de votre produit imprimé en 3D, le matériau souhaité, le niveau de détails souhaité, et bien d’autres paramètres, vous devrez vous orienter vers une technique d’impression à utiliser plutôt qu’une autre.

Dans cet article, nous introduirons les 6 principales technologies d’impression 3D disponibles sur le marché, et vous réaliserez qu’avec l’impression 3D beaucoup de choses sont possibles, vous n’avez même pas idée !

In fine, vous n’aurez plus qu’à choisir la technologie qui correspond le mieux au produit que vous désirez créer.

1 | FDM, ou Fused Deposition Model

Du prototypage rapide et peu coûteux en impression 3D : le dépôt de filament fondu

La technologie FDM, inventée par Stratasys en 1988, est l’une des plus utilisées, en raison notamment de sa disponibilité auprès du grand public. Concrètement, un filament plastique est tiré par un moteur à engrenage, fondu par la tête d’impression et extrudé sur la plateforme couche par couche pour créer l’objet voulu (l’épaisseur de couche peut aller de 0,13 à 0,33 mm pour les machines de la série F123 de Stratasys par exemple).

Cette technologie est utilisée dans de nombreuses industries, notamment dans la santé, l’aéronautique et le bâtiment car son espace de fabrication peut facilement varier de 10 cm à plusieurs mètres. Elle est aussi très pratique si l’on veut faire du prototypage rapide (une impression de certaines pièces en moins d’une heure) pour des plateaux d’impression de taille conséquente si on le souhaite.

Le bon point c’est qu’en terme de maintenance on ne risque pas de passer trop de temps dessus (elle est quasiment inexistante) et que le post-traitement se fait assez facilement par le retrait à la main du matériau de support (quand c’est nécessaire), ou en plongeant la pièce dans un bain de solvant.

Néanmoins, la qualité du rendu final reste moyenne avec des superpositions restantes visibles à l’œil nu, et on se limite à utiliser un seul type de plastique par objet (ce que l’on appelle aussi « mono-matière » même si le choix en plastique est très divers).

En définitive, le FDM c’est la meilleure option pour associer simplicité d’utilisation et faible coût : idéale pour prototyper rapidement, si vous n’êtes pas à cheval sur la qualité du rendu final et que vous voulez rester dans votre budget sans investir tout votre temps dans la maintenance des machines.

Ce type de technologie convient à un hôpital souhaitant produire des visières de protection pour l’ensemble de son personnel soignant, ou des modèles anatomiques pour des opérations spécifiques.

2 | Stéréolithographie

Une précision à toute épreuve avec la technologie SLA

La stéréolithographie date des années 1980 et est aussi une technique de prototypage rapide souvent utilisée en pratique (avec par exemple les imprimantes Formlabs).

Lors de ce procédé, la plateforme d’impression est plongée dans une cuve de résine liquide photosensible qui est ensuite polymérisée (solidifiée) par un laser.

Il existe plusieurs types de résines (dont certaines à base de céramique), chacune utilisée dans diverses industries :

Avec la technologie SLA, le prototypage se fait aussi de manière rapide et à moindre coût, la production en série est possible. Cependant, la qualité de rendu est supérieure à celle de la FDM (jusqu’à 25 microns), ce qui donne lieu à des produits plus précis (indispensable pour les dispositifs médicaux).

En termes de maintenance… RAS ! Les imprimantes Formlabs sont typiquement « plug and play » (aussi traduit comme « brancher et utiliser » ou prêt à l’emploi), minimisant le paramétrage et les changements de configurations au fur et à mesure de l’utilisation de la machine.

En revanche, on risque d’arriver à des temps plus ou moins conséquents pour le post-traitement qui inclut un bombardement UV dans un four à UV pour atteindre les capacités optimales de la résine (résistance, élongation, etc.)

Bref, la SLA c’est parfait pour faire des impressions de qualité, rapides et précises en mono-matière (guides chirurgicaux et gouttières biocompatibles pour les dentistes) tout en profitant de la diversité des résines disponibles.

3 | Selective Laser Sintering

Obtenez des pièces résistantes dans le temps avec la technologie SLS

Le frittage laser SLS a aussi été développé et breveté dans le milieu des années 1980. Ce procédé consiste à chauffer de fines particules de poudre polymère (plastique, céramique, …) pour construire les pièces en 3D. Le matériau sous forme de poudre est disposé dans le bac de l’imprimante pour ensuite être fritté par un laser. On assiste à une agglomération des grains de matière pour former une structure solide, le laser venant tracer la forme de l’objet à imprimer. La poudre non fusionnée viendra supporter la pièce lors de l’impression.

Le procédé SLS convient particulièrement aux géométries complexes, pour du prototypage fonctionnel et pour la production de pièces robustes/durables (des prothèses orthopédiques par exemple). Il est plus rentable de remplir le plateau au maximum pour amortir l’usage de la poudre. Même si une partie du matériau est non utilisée lors d’une impression, elle pourra être tamisée puis recyclée. Celle-ci devra toutefois être mélangée à de la poudre neuve, avant d’être replacée dans l’imprimante pour une prochaine impression.

Le post-traitement demandera l’aménagement d’une station à part pour le recuit de la poudre au four, l’aspiration de la poudre et le nettoyage des pièces. En effet, l’utilisation de la poudre pose des contraintes d’hygiène, de sécurité et d’environnement. L’investissement pour sécuriser sa manipulation est un coût supplémentaire.

La technologie SLS ouvre à un nouveau potentiel d’innovations et assure une bonne productivité. Les pièces obtenues sont de meilleure résistance que celles avec des technologies type SLA ou FDM. L’inconvénient c’est que son coût élevé et l’organisation nécessaire de l’environnement de travail viennent balancer ces nombreux avantages.

Pièces imprimées avec la technologie SLS

4 | Selective Laser Melting

La star de l’implantable : la technologie SLM

Le procédé SLM a été développé à la fin du 20ème siècle. Les imprimantes par fusion laser possèdent un procédé proche de la technologie SLS, la différence est que pour la technologie SLM, le matériau en poudre est fusionné et pas simplement fritté par le laser. Contrairement aux technologies FDM et SLA qui sont fréquemment utilisées par des particuliers, les technologies SLS et SLM concernent en grande partie les industriels.

Cette technologie est généralement utilisée pour imprimer en petite série des pièces en métal (acier, zinc, cuivre, inox, etc.) de très haute précision, notamment pour l’implantable dans le domaine médical (implant dentaire ou autre) ou dans l’aéronautique pour la construction de certaines pièces de moteurs.

Comme pour la technologie SLS, l’imprimante est à recalibrer après chaque impression et le post-traitement se fait avec un recuit de la poudre et son aspiration.

Il est obligatoire d’organiser un environnement de travail spécifique ATEX (anti-explosion dû à l’utilisation de poudre de métal) pour assurer la sécurité du personnel et de l’environnement : salle technique, procédure stricte à appliquer, machine lourde blindée, masque à gaz, tenue complète et détecteur d’anoxie.

Malgré un coût plus élevé que les autres technologies et une préparation plus poussée, le procédé de fabrication SLM permet la fabrication et la production des géométries les plus élaborées.

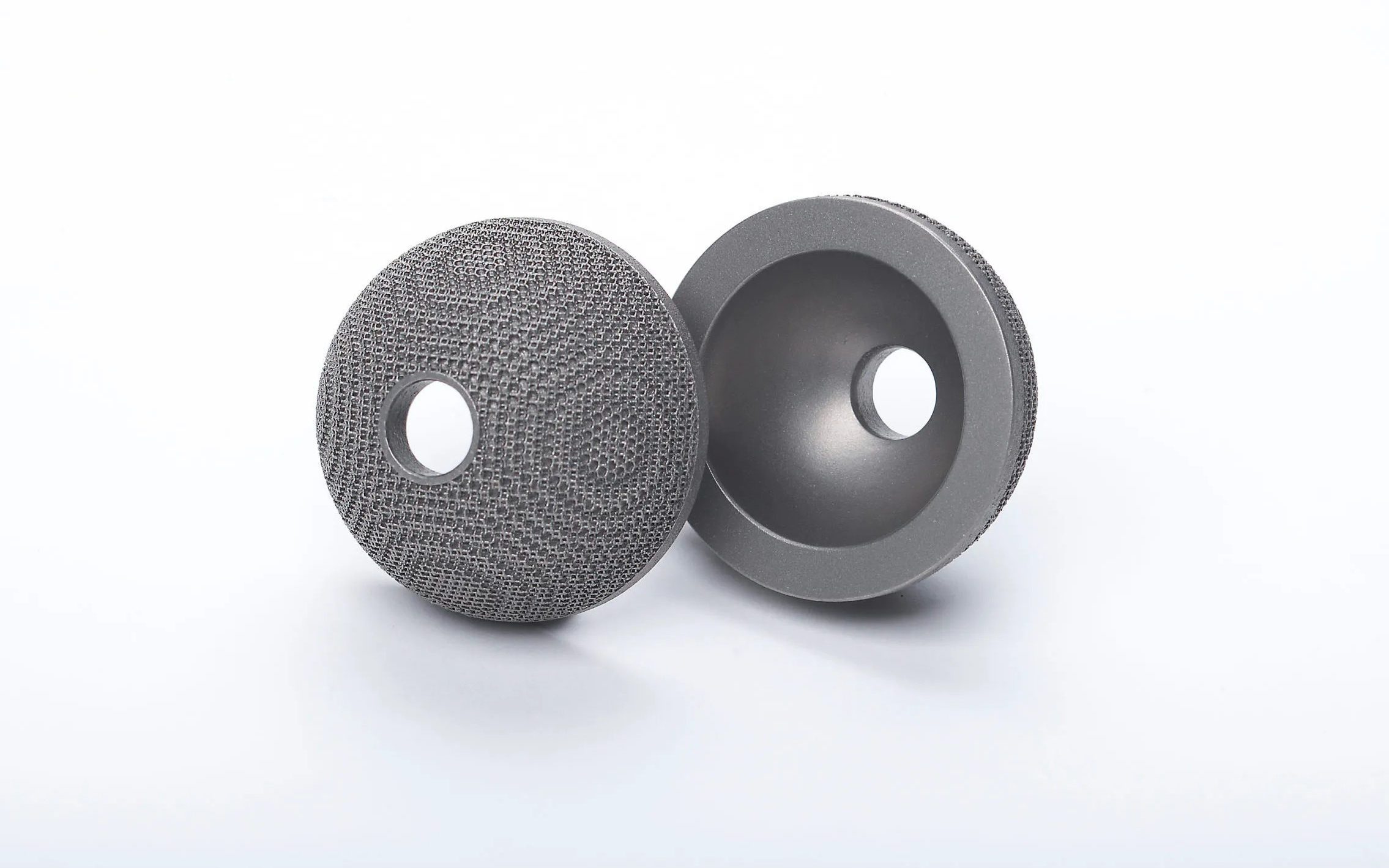

Cupule acétabulaire imprimé avec la technologie SLM

5 | Polyjet

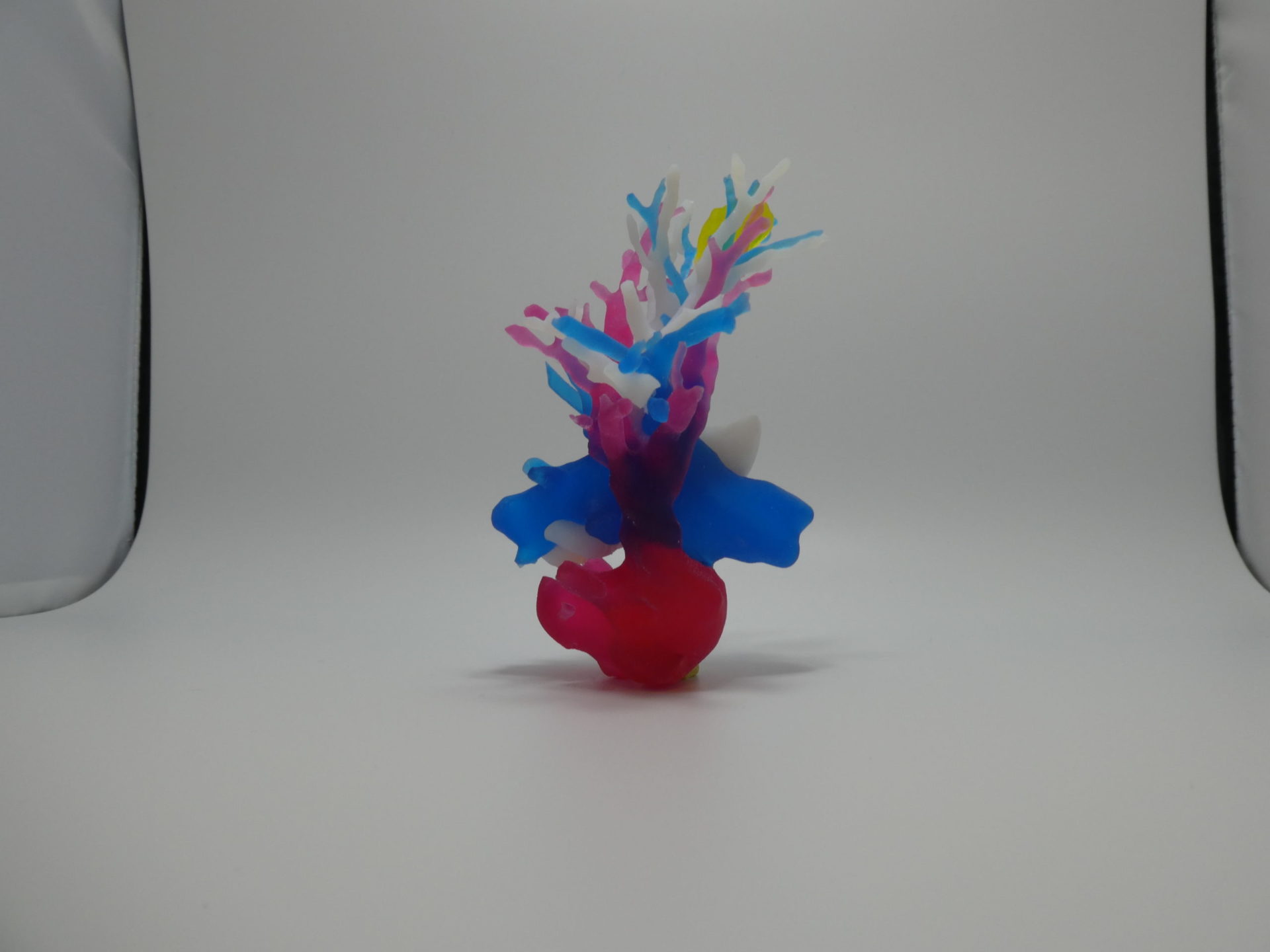

Reine de l’hyper réalisme et du multi-matières en impression 3D: c’est la Polyjet !

La technologie Polyjet est sensiblement ressemblante à la technologie SLA. Elle consiste à projeter sur le plateau d’impression des microgouttelettes de résines liquides qui sont ensuite polymérisées (solidifiées) par lampe UV sur le plateau d’impression.

Elle se montre d’une aide inestimable en chirurgie en permettant la réalisation de répliques d’organes hyper réalistes et précis (jusqu’à 14 microns en haute qualité) pour simuler les environnements d’opération (=simulateurs de chirurgie) : ces modèles permettent aux étudiants et chirurgiens de s’entrainer et d’affiner leurs gestes afin d’anticiper leurs futures interventions.

Il est possible de créer des pièces multi-matières, c’est-à-dire différentes parties au sein d’un même objet avec des compositions et caractéristiques distinctes (exemple : sur une même pièce, représentation de l’os blanc et dur, représentation de la gencive rose et moins dure).

Seulement, cette technologie nécessite un budget conséquent, les résines utilisées restent fragiles et ne sont pas biocompatibles pour la majorité d’entre elles.

La technologie est d’autant plus exigeante qu’elle est performante : sa maintenance est conséquente et les machines doivent être vérifiées fréquemment pour traiter tout problème/anomalie de fonctionnement dans un délai très court.

Le retrait du matériau de support se fera de façon manuelle, avec l’immersion dans un bac à solvant ou avec la technologie waterjet (nettoyage avec de l’eau à haute pression).

La Polyjet c’est la crème de la crème pour jouer avec les propriétés des résines (couleur, dureté, etc.), et produire des objets avec de très bonnes finitions, complexes et en multi-matières, mais le budget n’en est pas pour le moins conséquent.

5 | MultiJet Fusion

La MJF, nouvelle technologie à fort potentiel

Contrairement à la technologie SLS, la technologie Multi Jet Fusion (développée notamment par l’entreprise HP) n’utilise aucun dispositif laser. Un lit de poudre est chauffé uniformément dès le début du processus. La tête d’impression applique ensuite des agents de fusion sur cette surface. Cette matière est ensuite solidifiée par lumière infrarouge.

Si on la compare au frittage laser (SLS), on peut souligner sa capacité à produire des pièces présentant des finitions de surface de meilleure qualité en sortie d’imprimante (plus lisse, moins poreuse) et donc un post traitement moins lourd et des propriétés mécaniques plus isotropes (= qui présentent les mêmes propriétés dans toutes les directions).

Le processus accéléré de la MFJ est idéal pour produire rapidement à faible coût des prototypes fonctionnels en multi couleurs et les petites séries de pièces complexes en nylon (notamment des modèles anatomiques de haute précision).

Pièces imprimées par MFJ

Finalement, avec l’impression 3D, les limites du possible sont celles que l’on s’impose…

…Et elles sont faites pour être dépassées ! A condition d’être accompagné par une équipe avec une expertise dédiée pour dessiner vos modèles 3D et s’assurer du bon fonctionnement des imprimantes et de leur production.

Chaque technologie de fabrication additive a ses forces, faiblesses et exigences (plastique vs métal, mono-matière vs multi-matières, dur vs mou, prototypage rapide ou non, post traitement simple vs post traitement complexe, etc.), mais c’est ce qui les rend si complémentaires entre elles et qui nous permet d’élargir le champ des possibles en impression 3D !

D’autant plus que l’impression 3D est un domaine qui évolue rapidement: les technologies s’améliorent de jour en jour et les innovations à venir n’arrêteront pas de nous surprendre.

Cet article vous a plus et vous souhaitez en savoir plus sur les actualités de l’impression 3D ?

N’attendez plus et inscrivez-vous à la newsletter Bone 3D via notre site web ! Bone 3D est aussi présent sur Linkedin : suivez notre page pour avoir régulièrement de nos nouvelles !